新聞中心> 線創新破局 品質匠心筑魂——中鐵六局干掛石材幕墻QC成果斬獲國家級殊榮

線創新破局 品質匠心筑魂——中鐵六局干掛石材幕墻QC成果斬獲國家級殊榮

發布:世界石材網 www.www.dechunwater.cn [

發布時間 : 2025-12-29 ] 瀏覽次數:

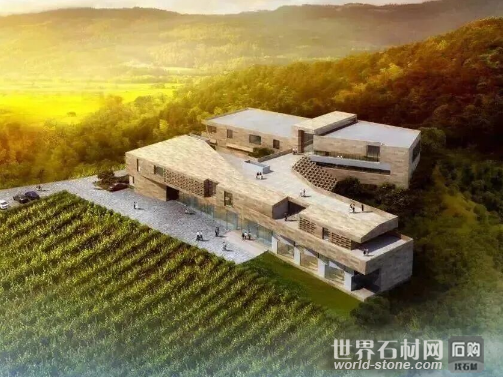

石材網報道: 近日,在全國工程建設質量管理小組競賽的領獎臺上,中鐵六局北京公司房山國際葡萄酒小鎮項目QC小組攜《提高干掛石材幕墻安裝驗收合格率》課題脫穎而出,斬獲國家級QC成果二等獎。這份源自施工一線的創新結晶,不僅精準攻克了復雜工況下的幕墻施工難題,更實現了工程質量與經濟效益的雙重躍升,生動詮釋了新時代建設者的創新智慧與匠心擔當。

為破解這一困局,項目QC小組立足一線施工實際,以PDCA全周期質量管理閉環為核心,綜合運用現場實測取樣、量化數據分析、頭腦風暴、關聯圖析等精益管理工具,從人員技能、設備性能、材料品質、施工工法、現場環境五大維度開展深度溯源。經過多輪論證排查,小組鎖定核心癥結,推出一系列靶向性創新改進舉措:在人員管控上,構建“崗前培訓+過程巡檢+竣工復檢”全鏈條質量管控體系,將“三檢制”嵌入每道施工工序,從人員端筑牢質量防線;在材料與設計環節,嚴格執行石材進場“雙驗收”制度,精準把控加工精度,創新性引入BIM三維數字化排版技術,提前完成構件碰撞檢測與安裝路徑模擬,實現石材安裝的可視化精準預判;在施工工藝上,定制柔性吊裝夾具優化石材轉運流程,大幅降低運輸與安裝過程中的磕碰損傷;針對高空焊接痛點,深化施工設計方案,創新采用鋼龍骨單元式工廠預制、現場預拼裝與整體吊裝一體化方案,將高空焊接作業量縮減60%以上,既提升了施工安全性,又優化了施工流程。

石材網獲悉 : 小改進催生大成效,微創新撬動質的飛躍。隨著系列改進措施的落地實施,QC小組對后續300個關鍵檢查點的跟蹤統計顯示,項目干掛石材幕墻安裝驗收合格率從最初的不足90%穩步攀升至96%,施工效率提升近20%。這一突破不僅有效降低了返工成本,更顯著降低了高空作業安全風險,為項目按期優質交付筑牢了堅實保障。

“這份成果是標準化施工與技術創新深度融合的產物。”項目負責人王永飛表示,此次QC小組的創新實踐,形成了一套可復制、可推廣的干掛石材幕墻施工技術方案,不僅彰顯了中鐵六局在工程質量管理領域的扎實功底,更提升了企業在幕墻工程領域的核心競爭力與品牌影響力,為同類工程施工提供了寶貴借鑒。

近年來,中鐵六局北京公司始終秉持“創新驅動品質提升”理念,以QC小組活動為重要載體,鼓勵一線班組聚焦施工生產中的難點、堵點問題開展技術攻關。通過推動一系列“小改進、小發明、小創新”轉化為實實在在的質量效益,為企業工程優質高效履約提供了有力支撐,也為建筑行業高質量發展持續注入一線創新活力。

作為建筑外立面的“顏值擔當”與安全屏障,干掛石材幕墻的施工質量直接決定項目品質層級。而房山國際葡萄酒小鎮項目的幕墻施工,自啟動之初便面臨多重挑戰:項目涉及大量高空作業,現場地形復雜且氣候多變,風速、溫差、暴曬等自然因素極易干擾焊接精度;施工初期,鋼龍骨焊接質量不穩定、石材安裝平整度偏差、成品運輸磕碰、螺栓緊固不到位等問題接踵而至,不僅暗藏石材脫落的安全隱患,更導致返工成本攀升、施工進度受阻,成為制約項目推進的“卡脖子”難題。

為破解這一困局,項目QC小組立足一線施工實際,以PDCA全周期質量管理閉環為核心,綜合運用現場實測取樣、量化數據分析、頭腦風暴、關聯圖析等精益管理工具,從人員技能、設備性能、材料品質、施工工法、現場環境五大維度開展深度溯源。經過多輪論證排查,小組鎖定核心癥結,推出一系列靶向性創新改進舉措:在人員管控上,構建“崗前培訓+過程巡檢+竣工復檢”全鏈條質量管控體系,將“三檢制”嵌入每道施工工序,從人員端筑牢質量防線;在材料與設計環節,嚴格執行石材進場“雙驗收”制度,精準把控加工精度,創新性引入BIM三維數字化排版技術,提前完成構件碰撞檢測與安裝路徑模擬,實現石材安裝的可視化精準預判;在施工工藝上,定制柔性吊裝夾具優化石材轉運流程,大幅降低運輸與安裝過程中的磕碰損傷;針對高空焊接痛點,深化施工設計方案,創新采用鋼龍骨單元式工廠預制、現場預拼裝與整體吊裝一體化方案,將高空焊接作業量縮減60%以上,既提升了施工安全性,又優化了施工流程。

石材網獲悉 : 小改進催生大成效,微創新撬動質的飛躍。隨著系列改進措施的落地實施,QC小組對后續300個關鍵檢查點的跟蹤統計顯示,項目干掛石材幕墻安裝驗收合格率從最初的不足90%穩步攀升至96%,施工效率提升近20%。這一突破不僅有效降低了返工成本,更顯著降低了高空作業安全風險,為項目按期優質交付筑牢了堅實保障。

“這份成果是標準化施工與技術創新深度融合的產物。”項目負責人王永飛表示,此次QC小組的創新實踐,形成了一套可復制、可推廣的干掛石材幕墻施工技術方案,不僅彰顯了中鐵六局在工程質量管理領域的扎實功底,更提升了企業在幕墻工程領域的核心競爭力與品牌影響力,為同類工程施工提供了寶貴借鑒。

近年來,中鐵六局北京公司始終秉持“創新驅動品質提升”理念,以QC小組活動為重要載體,鼓勵一線班組聚焦施工生產中的難點、堵點問題開展技術攻關。通過推動一系列“小改進、小發明、小創新”轉化為實實在在的質量效益,為企業工程優質高效履約提供了有力支撐,也為建筑行業高質量發展持續注入一線創新活力。

* 本信息真實性未經證實,僅供您參考...

關注世界石材網微信