新聞中心> 這家企業實現技術大突破!機器人4天生產一個石材浴缸

這家企業實現技術大突破!機器人4天生產一個石材浴缸

發布:世界石材網 www.www.dechunwater.cn [

發布時間 : 2024-08-07 ] 瀏覽次數:

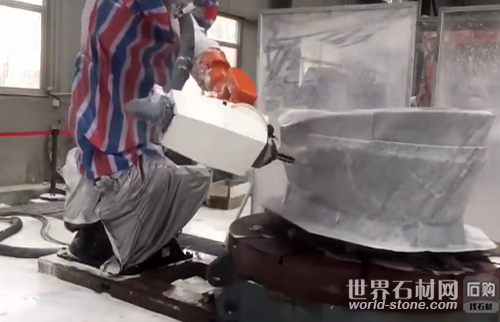

近年來,石材行業不斷創新突破,以科技賦能,推動石材設備與加工技術提質升級。石材網獲悉,如今,僅依靠一臺機器人,就可獨立實現將重達幾噸的荒料加工成一個線條流暢的浴缸,這是福建省銳豐源實業有限公司工廠內的真實場景。

談及石材浴缸的制作過程,銳豐源總經理吳小玉感慨道,過去做一個浴缸,至少需要8道工序,且其中6道需要人工,做完一個浴缸,往往需要半個月,甚至更長的時間。不僅效率低,比例也不是很精確。

石材網了解到,作為石材行業數字化標桿企業,銳豐源一直致力于讓石材加工更智能、更綠色,所以特意選擇這款加工難度大的石制品作為突破口。只要能攻克這個挑戰,其他異形石材加工便不是問題。

吳小玉告訴記者,這類復雜的雕刻制品都是使用機械臂式的智能加工設備,但國內設備水平基本都是五軸,國外已經達到了七軸。要減少人工,最主要的就是將設備升級到七軸。然而,這種設備過去基本靠進口,每臺設備售價高達400多萬元,這讓很多工廠望而卻步。對此,銳豐源聯合華僑大學,歷時三年,開發出了機械臂式七軸加工中心和操作系統。

測試階段,銳豐源先采用泡沫進行雕刻,測試結果顯示,全自動機械臂式展現出了極高的精確度。緊接著,僅4天時間,銳豐源就雕刻出一個石材浴缸。這個成果無疑令人驚喜,它意味著銳豐源成功地將石材加工設備的精度和效率提升到新的高度,也突破了半個“卡脖子”技術問題。

吳小玉表示,之所以說“半個‘卡脖子’技術”,是因為當前技術雖然可以實現自動雕刻磨光一體成型,但仍需人工輔助機械臂換刀。

石材網了解到,接下來和華僑大學的研發重點是實現機械臂的自主換刀功能,并提高標的物體位置的精度,讓機器能自動識別、自我指揮,進而徹底解決石材加工過程中的技術制約,推動石材行業的整體技術升級。

近日,記者走訪建省銳豐源實業,在其生產車間內看到,一臺七軸機械臂可以完成雕刻和打磨等一系列動作,所有的加工數據還可以后臺自主存儲。這一項技術不僅讓異形石材加工不落地成為可能,還打破了國外機械企業在該技術領域的長期控制。

談及石材浴缸的制作過程,銳豐源總經理吳小玉感慨道,過去做一個浴缸,至少需要8道工序,且其中6道需要人工,做完一個浴缸,往往需要半個月,甚至更長的時間。不僅效率低,比例也不是很精確。

石材網了解到,作為石材行業數字化標桿企業,銳豐源一直致力于讓石材加工更智能、更綠色,所以特意選擇這款加工難度大的石制品作為突破口。只要能攻克這個挑戰,其他異形石材加工便不是問題。

吳小玉告訴記者,這類復雜的雕刻制品都是使用機械臂式的智能加工設備,但國內設備水平基本都是五軸,國外已經達到了七軸。要減少人工,最主要的就是將設備升級到七軸。然而,這種設備過去基本靠進口,每臺設備售價高達400多萬元,這讓很多工廠望而卻步。對此,銳豐源聯合華僑大學,歷時三年,開發出了機械臂式七軸加工中心和操作系統。

測試階段,銳豐源先采用泡沫進行雕刻,測試結果顯示,全自動機械臂式展現出了極高的精確度。緊接著,僅4天時間,銳豐源就雕刻出一個石材浴缸。這個成果無疑令人驚喜,它意味著銳豐源成功地將石材加工設備的精度和效率提升到新的高度,也突破了半個“卡脖子”技術問題。

吳小玉表示,之所以說“半個‘卡脖子’技術”,是因為當前技術雖然可以實現自動雕刻磨光一體成型,但仍需人工輔助機械臂換刀。

石材網了解到,接下來和華僑大學的研發重點是實現機械臂的自主換刀功能,并提高標的物體位置的精度,讓機器能自動識別、自我指揮,進而徹底解決石材加工過程中的技術制約,推動石材行業的整體技術升級。

* 本信息真實性未經證實,僅供您參考...

關注世界石材網微信